Solutions de thermorégulation pour cuves inox

Les systèmes de contrôle de température dans l'industrie agroalimentaire

Dans l’industrie agroalimentaire et notamment en production vinicole, la maîtrise de la température est un facteur clé de succès. Qu’il s’agisse de fermentation, de stabilisation ou de conservation, un contrôle précis de la température garantit la qualité, l’efficacité énergétique et la régularité des procédés. Les cuves inox, grâce à leur adaptabilité et leurs solutions de thermorégulation, sont devenues incontournables pour répondre aux besoins spécifiques des professionnels.

Cet article explore les meilleures solutions de thermorégulation pour cuves inox, avec un focus particulier sur les applications pour la production vinicole.

L'importance du contrôle de température dans l'industrie

Un contrôle précis de la température est extrêmement important dans les procédés de transformation des aliments. La température influence en effet pratiquement tous les processus biologiques, physiques et chimiques qui se déroulent lors de la transformation des aliments et qui déterminent les propriétés du produit final. En maîtrisant précisément la température, l'utilisateur peut intervenir activement dans les processus, les réguler et les orienter comme il le souhaite. Un contrôle adéquat de la température permet de rendre les processus efficaces sur le plan énergétique et économiques.

Pour une thermorégulation efficace, les professionnels doivent tenir compte de :

- L’utilisation de la cuve : fermentation, stockage, stabilisation.

- Les températures minimales et maximales requises.

- Les conditions environnementales (température ambiante).

Solutions techniques de thermorégulation pour cuves inox

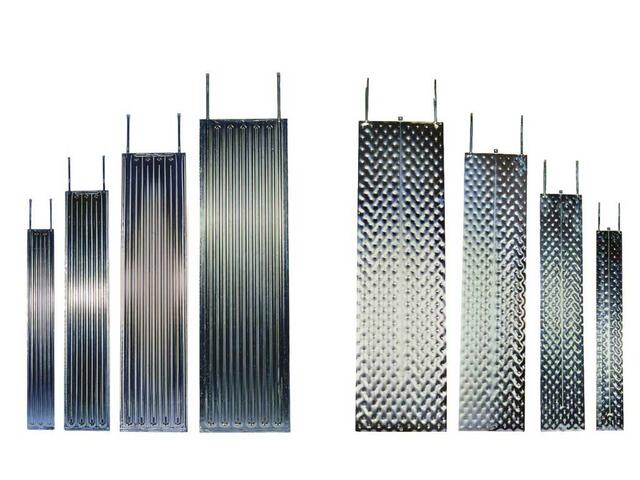

Drapeau en acier inox ou plaques d'échangeur de chaleur

Ces plaques peuvent être installées dans des cuves verticales, horizontales, cylindriques, rectangulaires ou ovales. Comme la plaque est en contact direct avec le produit dans le réservoir, ce système de refroidissement/chauffage se révèle très efficace.

Les plaques sont en acier inoxydable AISI 304 ou 316. La surface lisse électropolie empêche la formation de dépôts, tels que du tartre, sur la plaque. Le fluide de refroidissement peut être de l'eau ou du glycol.

Avantages des cuves inox avec drapeau :

- Grande efficacité thermique.

- Surface lisse limitant les dépôts de tartre.

- Adaptable à divers types de cuves (verticales, horizontales).

Serpentin inox de refroidissement

Le dispositif d’échange en serpentin est constitué d’un tube de petit diamètre et de grande longueur enroulé sur lui-même. Il permet de faire circuler un liquide chaud ou froid et offre un excellent coefficient d’échange. Le serpentin est largement utilisé pour réguler la température lors des traitements. Il est immergé dans le liquide et fonctionne sans pont thermique vers l’extérieur, sans choc thermique et sans effet mécanique pouvant nuire à la qualité du produit final. Le principe du serpentin permet une circulation à grande vitesse du liquide afin que le coefficient d’échange soit maximal.

Avantages des cuves inox avec serpentin :

- Coefficient d’échange thermique élevé.

- Immersion directe dans le produit pour une régulation précise.

- Aucun pont thermique, préservation de la qualité du produit.

Circuit nid d'abeille ou double paroi inox

La double enveloppe est composée de deux plaques de tôle soudées au laser, puis gonflées sous pression. Il en résulte un profil bombé sur un côté dans lequel circule le fluide de refroidissement ou de chauffage. Les cuves à double enveloppe sont idéaux pour une utilisation dans l'industrie alimentaire ainsi que dans d'autres secteurs où les procédés dépendent de la température, comme la production de vin, la brasserie, la production de jus et de produits laitiers, etc.

Avantages des cuves inox avec circuit nid d'abeilles :

- Convient à toutes les applications agroalimentaires (jus, laiterie, vin).

- Chauffage ou refroidissement uniforme.

- Entretien facilité.

Circuit serpentin ou ceinture de froid

Soudé sur l'enveloppe extérieure cylindrique, la spirale est bombée vers l'extérieur et forme avec l'enveloppe du récipient un espace intermédiaire dans lequel le fluide de refroidissement circule et agit sur la température du produit. La différence de pression requise entre l'entrée et la sortie du serpentin est déterminée par le fluide de refroidissement, la longueur de la spirale et le débit souhaité du fluide.

Avantages des cuves inox avec circuit serpentin :

- Adaptation aux cuves de grande taille.

- Efficacité pour les refroidissements rapides.

Applications concrètes pour la production vinicole

Le refroidissement du moût en fermentation lors de la vinification est autorisé afin d'éviter une augmentation de sa température au-delà des limites technologiques admissibles. Le refroidissement est donc un processus autorisé et important dans la vinification moderne.

Refroidissement du moût en fermentation

Le processus peut commencer par le refroidissement du moût. On sait qu’une montée en température excessive peut stopper la fermentation (par inhibition ou mort des levures). Il faut alors refroidir les cuves. Le refroidissement est également essentiel pour conserver la fraîcheur et le fruité, notamment dans les vins blancs et rosés. Ces vins sont généralement vinifiés à basse température, comprise entre 16 °C et 20 °C. Quant aux vins rouges, ceux-ci fermentent à une température plus élevée (entre 28 °C et 30 °C). Au-delà de ces températures, le risque encouru est l’arrêt de la fermentation, mais aussi, pour les vins blancs et rosés, une diminution de la richesse aromatique et une altération de la couleur ; pour les vins rouges, une altération du bouquet et l’apparition d’un goût amer ou herbacé.

Stabilisation à froid pour la conservation des vins

Le refroidissement permet une meilleure conservation du vin dans les cuves. Les cuves en inox possèdent souvent un système de double paroi qui permet la circulation d’eau. Pour stabilise le vin et empêcher l'apparition de tartre dans la bouteille, la stabilisation par le froid est l'opération nécessaire. Cette technique, premettant également de stabiliser la couleur des vins rouges, consiste à baisser la température du vin pendant une (pour les vins blancs) à plusieurs semaines (pour les vins rouges) à – 4 °C. Au bout de ce laps de temps, le vin doit être filtré (toujours à froid).

Comment choisir le système de thermorégulation adapté ?

Pour sélectionner le système le plus adapté à vos besoins, tenez compte des critères suivants :

- Usage de la cuve : fermentation, stabilisation, stockage.

- Température requise : plage de température et rapidité de régulation.

- Type de produit : vins blancs, rouges, rosés, produits alimentaires spécifiques.

- Conditions environnementales : température ambiante dans l’espace de production.

La thermorégulation des cuves inox est un élément incontournable pour garantir l’efficacité et la qualité des procédés agroalimentaires et vinicoles. Les solutions techniques telles que les plaques d’échangeur de chaleur, les serpentins, les doubles parois inox ou les ceintures de froid offrent des réponses adaptées aux besoins spécifiques des professionnels.

✖ Des doutes sur la faisabilité de votre projet ?

N'hésitez pas à contacter un responsable Arsilac si vous avez des questions ou si vous souhaitez obtenir plus d'informations sur les solutions de thermorégulation la plus adaptée à vos besoins.

FAQ

Q1 : Comment fonctionne la thermorégulation des cuves en inox ?

La thermorégulation des cuves en inox repose sur des systèmes ingénieux permettant de contrôler précisément la température des liquides contenus. Les solutions les plus courantes incluent les serpentins de refroidissement, intégrés directement dans la cuve, ou encore les plaques d’échangeur de chaleur pour une régulation thermique efficace. Pour des cuves plus avancées, une double paroi inox peut être utilisée, souvent associée à une ceinture de froid. Ces systèmes assurent une gestion optimale de la température, évitant les variations qui peuvent impacter la qualité des produits, notamment dans le cadre des processus de vinification ou de stabilisation à froid.

Q2 : Pourquoi est-il important de contrôler la température lors de la vinification ?

Le contrôle de la température lors de la vinification est essentiel pour garantir une fermentation vinicole optimale et préserver la qualité du vin. En effet, une température trop élevée peut accélérer la fermentation, altérant les arômes et la structure du vin, tandis qu’une température trop basse peut ralentir ou stopper le processus. Grâce à des systèmes de régulation thermique des cuves, tels que les serpentins de refroidissement ou les plaques d’échangeur de chaleur, les producteurs peuvent maîtriser la température pour un processus de vinification précis. Cette gestion permet d’améliorer la conservation du vin tout en assurant une technique de fermentation maîtrisée.

Q3 : Comment installer un système de contrôle de température sur une cuve en inox ?

L’installation d’un système de contrôle de température sur une cuve en inox nécessite plusieurs étapes clés. Tout d’abord, il est crucial de choisir l’équipement adapté : un serpentin de refroidissement ou des plaques d’échangeur de chaleur pour une thermorégulation interne. L’étape suivante consiste à raccorder ces dispositifs à un système de thermorégulation automatisé qui surveille et ajuste la température en temps réel. Enfin, une vérification de l’étanchéité et des réglages du système assure une performance optimale pour des processus comme la fermentation ou la stabilisation à froid.

_

Note : Cet article est à titre informatif uniquement et ne constitue pas un avis professionnel. Il est recommandé de consulter des experts et de se conformer aux réglementations spécifiques de chaque industrie.

#industrie #agroalimentaire #cuve #thermoregulation #temperature #serpentin #drapeau #circuit