La pression dans les cuves : risques et préventions

Concepts clés pour une utilisation sécurisée et efficace

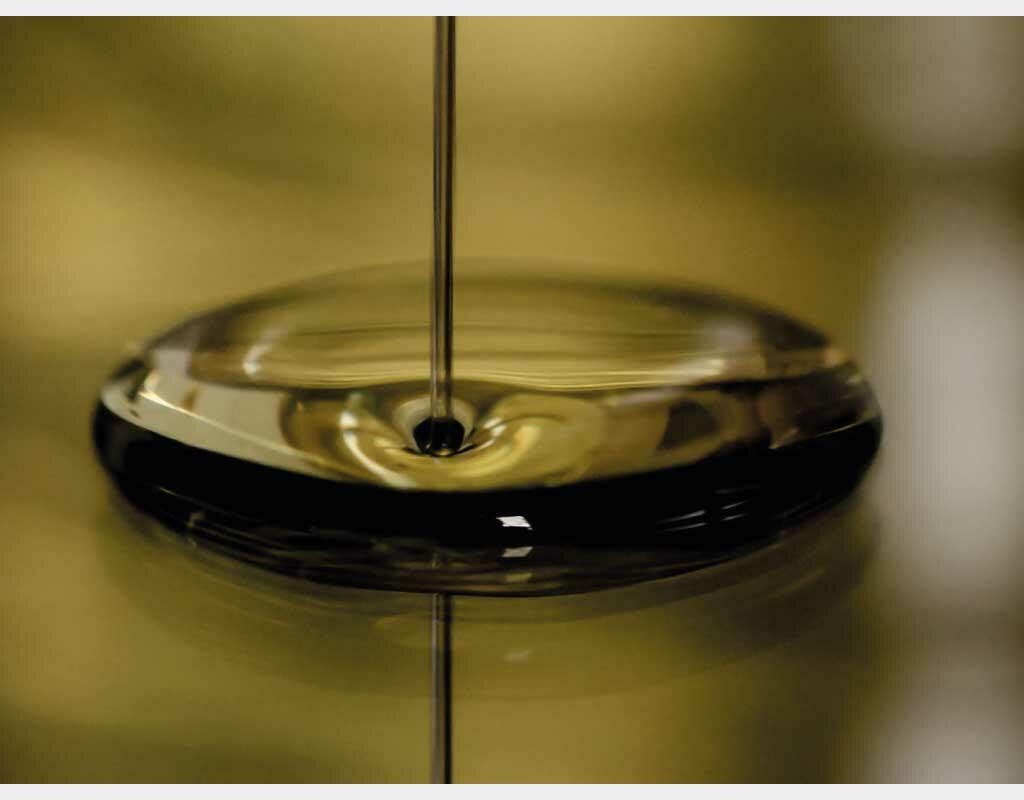

Les cuves en inox, conçues pour supporter des pressions allant jusqu'à 1 bar, jouent un rôle crucial dans divers secteurs tels que l'agroalimentaire, l'industrie pharmaceutique et la chimie. Comprendre les principes de pression dans ces cuves est essentiel pour garantir leur utilisation sûre et efficace. Cet article explore les concepts clés liés à la pression dans les cuves en inox, les facteurs influençant cette pression et les mesures de prévention des risques.

〃 Une faible pression ne signifie pas un faible risque 〃

Qu'est-ce que la Pression ?

La pression est la force exercée par un fluide (liquide ou gaz) sur une surface donnée. Elle est généralement mesurée en bars, une unité de pression équivalente à 100 000 pascals (Pa). Un bar représente approximativement la pression atmosphérique moyenne au niveau de la mer.

Imaginez que vous avez un bloc de pâte à modeler entre vos mains. Si vous appuyez dessus avec votre doigt, vous exercez une force sur la pâte. Cette force est répartie sur la surface de votre doigt en contact avec la pâte. La pression est définie comme la force appliquée par unité de surface. En d'autres termes, elle représente l'intensité avec laquelle la force est répartie sur une surface.

Mathématiquement, la pression (P) est calculée en divisant la force (F) par la surface (S) sur laquelle elle est appliquée : P = F / S

Unités de pression

L'unité de pression la plus courante est le pascal (Pa), qui correspond à une force d'un newton (N) appliquée sur une surface d'un mètre carré (m²). D'autres unités de pression couramment utilisées incluent le bar, la livre par pouce carré (psi) et l'atmosphère (atm).

Principe de Pascal

Le principe de Pascal stipule que dans un fluide incompressible en équilibre statique, la pression appliquée en un point quelconque du fluide se transmet de manière uniforme dans toutes les directions.

Ce principe a de nombreuses applications pratiques, notamment dans les systèmes hydrauliques et les presses. Par exemple, un vérin hydraulique utilise un piston pour amplifier une force appliquée sur un petit piston, ce qui permet de soulever des charges lourdes.

En résumé, la pression est un concept fondamental en physique qui permet de quantifier l'intensité d'une force répartie sur une surface. Le principe de Pascal joue un rôle important dans la compréhension du comportement des fluides et a de nombreuses applications pratiques.

Importance de la Pression

La pression joue un rôle crucial dans divers processus industriels et alimentaires :

- Maintien de l'intégrité du produit : La pression peut protéger le produit de l'oxydation, de la contamination microbienne et d'autres altérations.

- Contrôle des réactions chimiques : Dans les industries pharmaceutiques et chimiques, la pression est utilisée pour contrôler les réactions chimiques.

- Transfert de produits : La pression facilite le transfert de produits liquides ou pâteux dans les systèmes de production.

facteurs influant sur la pression

Plusieurs facteurs influencent la capacité d'une cuve à supporter une pression élevée, notamment :

- L'épaisseur des parois de la cuve

Plus les parois sont épaisses, plus la cuve peut supporter une pression élevée sans risquer de se déformer ou de se fissurer. - Le matériau de construction

L'acier inoxydable est un matériau résistant et durable, capable de supporter des pressions élevées sans se corroder ou se dégrader rapidement. - La conception de la cuve

La forme et la structure de la cuve, y compris les renforts et les supports, jouent un rôle important dans sa capacité à résister à la pression. - Les températures de fonctionnement

Les hautes températures peuvent affecter la résistance des matériaux et doivent être prises en compte lors de la conception des cuves. - Nature du contenu

Les fluides plus denses, comme l'eau, génèrent une pression plus importante que les fluides plus légers, comme l'air. - Volume de la cuve

Une cuve de plus petit volume subira une pression plus élevée pour contenir la même quantité de fluide qu'une cuve plus grande. - Gaz inertes

L'injection de gaz inertes, comme l'azote, peut augmenter la pression à l'intérieur de la cuve.

Lorsqu'une cuve est remplie d'un fluide sous pression, celle-ci exerce une force uniformément répartie sur toutes les surfaces intérieures de la cuve. Cette pression peut être calculée à l'aide de formules spécifiques tenant compte du poids du fluide, de la hauteur de la colonne de fluide et de la pression atmosphérique.

Des dispositifs de sécurité, tels que des soupapes de surpression, sont généralement installés sur les cuves pour éviter toute surpression dangereuse. De plus, des inspections et des tests réguliers sont effectués pour s'assurer que les cuves inox restent conformes aux normes de sécurité en vigueur.

Risques liés à un mauvais calcul de la pression

Les risques liés à un mauvais calcul des pressions supportées par les cuves en acier inoxydable de basse pression atmosphérique (maximum 1 bar) sont nombreux et peuvent avoir des conséquences graves sur la sécurité, l'intégrité des installations, ainsi que la conformité aux normes et réglementations.

Risque d'éclatement ou de rupture

Si la pression interne d'une cuve dépasse la capacité de résistance de ses parois en raison d'un mauvais calcul, il y a un risque d'éclatement ou de rupture. Cela peut entraîner :

- Blessures ou décès : Les éclats de métal et le contenu de la cuve peuvent blesser gravement ou tuer les opérateurs et le personnel à proximité.

- Dommages matériels : Les équipements et installations environnants peuvent être sévèrement endommagés.

- Arrêt de production : L'interruption des opérations pour réparer ou remplacer la cuve défectueuse peut entraîner des pertes financières importantes.

Risque de fuite

Un mauvais calcul de la pression peut provoquer des défaillances partielles, telles que des fissures ou des soudures qui cèdent, entraînant des fuites. Les conséquences incluent :

- Contamination : Dans les industries alimentaires, pharmaceutiques ou chimiques, les fuites peuvent contaminer les produits et nuire à la qualité.

- Risques environnementaux : Les fuites de substances dangereuses peuvent polluer l'environnement, nécessitant des mesures de décontamination coûteuses et complexes.

- Perte de produit : La fuite de produits coûteux peut entraîner des pertes économiques significatives.

Corrosion accélérée

Un calcul incorrect de la pression peut mener à un sous-dimensionnement des parois, augmentant les contraintes mécaniques et favorisant la corrosion, surtout si la cuve est en contact avec des substances corrosives. Cela peut :

- Réduire la durée de vie de la cuve : L'usure prématurée de la cuve entraînera des coûts supplémentaires pour la maintenance ou le remplacement.

- Compromettre l'intégrité structurelle : La corrosion peut affaiblir la structure de la cuve, augmentant le risque de fuites ou de rupture.

Conformité et réglementation

Les cuves doivent être conformes aux normes de sécurité et de fabrication (comme l'ASME, EN). Un mauvais calcul de la pression peut entraîner :

- Non-conformité réglementaire : Les cuves non conformes peuvent être interdites d'utilisation, entraînant des amendes et des sanctions.

- Responsabilité légale : En cas d'accident, l'entreprise peut être tenue responsable et faire face à des poursuites judiciaires et des réclamations d'assurance.

Fatigue et cycles de pression

Si la cuve subit des variations fréquentes de pression (même inférieures à 1 bar), un mauvais calcul peut ne pas prendre en compte les effets de la fatigue des matériaux. Cela peut provoquer :

- Microfissures : La fatigue peut entraîner la formation de microfissures qui, avec le temps, se développent et compromettent l'intégrité de la cuve.

- Défaillance prématurée : L'accumulation de dommages dus à la fatigue peut entraîner une défaillance prématurée et imprévue de la cuve.

Mauvaise conception des accessoires

Les équipements auxiliaires (soupapes de sécurité, manomètres, etc.) peuvent être mal spécifiés si la pression est mal calculée, ce qui peut :

- Déclenchement incorrect : Des soupapes de sécurité mal calibrées peuvent ne pas s'ouvrir à temps, augmentant le risque d'explosion.

- Fausse lecture des instruments : Des manomètres incorrects peuvent fournir de fausses lectures, induisant en erreur les opérateurs.

Risques à long terme

En plus de ces risques immédiats, un mauvais calcul de la pression peut également avoir des conséquences à long terme, telles que :

- Augmentation des coûts de maintenance : Les cuves soumises à des pressions excessives sont plus susceptibles de tomber en panne et de nécessiter des réparations ou un remplacement plus fréquent.

- Diminution de la durée de vie de la cuve : Les cuves soumises à des pressions excessives ont une durée de vie plus courte.

- Augmentation du risque d'accidents : Les cuves mal entretenues ou ayant une durée de vie réduite sont plus susceptibles de causer des accidents.

Il est donc essentiel de s'assurer que les cuves en acier inoxydable de basse pression atmosphérique sont conçues et utilisées conformément aux normes de sécurité en vigueur.

Mesures Préventives

Pour éviter ces risques, il est crucial de :

- Conception et fabrication conformes aux normes en vigueur : Les cuves doivent être conçues et fabriquées selon les normes et réglementations applicables au secteur agroalimentaire, telles que les normes ASME, PED ou les exigences de la FDA (Food and Drug Administration). L'épaisseur des parois, le choix des matériaux et les techniques de fabrication doivent être adaptés pour résister aux pressions maximales prévues, avec une marge de sécurité appropriée.

- Installation de dispositifs de sécurité : Des soupapes de surpression doivent être installées pour éviter toute surpression dangereuse au-delà de la limite de conception des cuves. Des manomètres et des systèmes d'alarme permettent de surveiller en permanence la pression interne et d'alerter le personnel en cas de dérive.

- Effectuer des calculs précis : Utiliser des méthodes et outils validés pour le calcul des pressions et des contraintes.

- Respecter les normes : S'assurer que toutes les conceptions et fabrications sont conformes aux normes internationales.

- Inspection régulière : Procéder à des inspections et des maintenances régulières pour détecter et corriger les signes de faiblesse.

- Formation continue : Former le personnel sur les meilleures pratiques de conception, de maintenance et de sécurité.

Calcul de la pression admissible d'une cuve en acier inoxydable

Pour calculer la pression admissible d'une cuve en acier inoxydable, il est important de suivre une série de principes clés qui prennent en compte divers facteurs. Voici une explication du processus :

Compréhension des propriétés du matériau d'éclatement ou de rupture

- Type d'acier inoxydable : Différents types d'acier inoxydable (comme 304 ou 316) ont des propriétés mécaniques différentes, notamment la résistance à la traction et la limite élastique.

- Propriétés à température de service : Les propriétés mécaniques de l'acier inoxydable changent avec la température. Il est crucial d'utiliser les valeurs appropriées à la température de fonctionnement de la cuve.

Détermination de l'épaisseur de la paroi

- Épaisseur nominale : C'est l'épaisseur de la paroi de la cuve spécifiée ou mesurée.

- Marges de sécurité : Inclure des marges pour les tolérances de fabrication et la corrosion éventuelle.

Analyse de la géométrie de la cuve

- Forme de la cuve : La géométrie de la cuve (cylindrique, sphérique, conique, etc.) affecte la distribution des contraintes et les formules de calcul de la pression.

- Dimensions : Les dimensions, comme le diamètre et la hauteur de la cuve, influencent directement les calculs.

Conditions de service

- Pression de service : La pression à laquelle la cuve est censée fonctionner.

- Température de service : La température à laquelle la cuve va opérer, influençant les propriétés du matériau.

- Type de produit stocké : La nature du produit (corrosif, toxique, etc.) peut affecter les choix de conception, en particulier concernant la corrosion et la compatibilité chimique.

Comprendre la pression dans les cuves en inox est essentiel pour une utilisation sûre et efficace de ces équipements. En adoptant une gestion proactive des risques liés à la pression, les utilisateurs peuvent garantir un environnement de travail sécurisé et prévenir les accidents. Une sélection soigneuse des cuves, des procédures rigoureuses, une formation adéquate, une maintenance régulière et des systèmes de sécurité appropriés sont essentiels pour minimiser les risques et maximiser la sécurité dans les processus industriels.

✖ Des doutes sur la faisabilité de votre projet ?

N'hésitez pas à contacter un responsable Arsilac si vous avez des questions ou si vous souhaitez obtenir plus d'informations sur le type de pression supportées. Trouvez la solution de cuve qui peut répondre à vos besoins.

#cuveinox #pression #securite #industrie #Prevention

_

Note : Cet article est à titre informatif uniquement et ne constitue pas un avis professionnel. Il est recommandé de consulter des experts et de se conformer aux réglementations spécifiques de chaque industrie.